Diese Motoren sind von hause aus Reihenschlußmotoren, auch als Allstrommotor bezeichnet: Sie können sowohl mit Wechselspannung (wie bei Märklin analog) oder Gleichspannung betrieben. Merkmal ist, daß der Stator (Polbügel) keinen Permanentmagneten besitzt sondern zwei in Reihe mit dem dreipoligen Rotor (Anker) geschaltete Spulen, die entgegengesetzt gewickelt sind und von denen eine für vorwärts und die andere für rückwärts zuständig ist.

Variationen dieser Motoren sind die in den HAMO-Loks eingebauten Gleichstrom-Motoren. Der Rotor ist identisch mit dem der Allstrom-Ausführung. Der Spulen-Stator ist jedoch ersetzt durch einen Permanentmagnet-Stator. Diese Permanentmagnet-Statoren gibt es für LFCM, SFCM und DCM.

Ein anderer Gleichstrommotor ist der sog. Hochleistungsmotor (6090-Motor), der für den Hochleistungsdekoder 6090 und dessen neue Verwandte 60901 bzw. 60902 bestimmt ist. Dieser ist mit einem speziellen Stator und einem sehr starken Permanentmagnet ausgestattet, der viel stärker ist als die HAMO-Magneten. Ferner ist der Rotor 5-polig, was dem Motor ein besonders gutes Langsamfahrverhalten und eine sehr große Kraft ermöglicht.

Der 6090-Motor paßt jedoch nur in DCM-Loks, nicht jedoch in die sowohl alt als auch neu sehr zahlreichen Loks mit SFCM oder gar LFCM. Zwar lassen sich die normalen Loks mit Hilfe der HAMO-Statoren umbauen in Loks mit Gleichstrommotor, so daß sie mit dem 6090-Dekoder betrieben werden können. Allerdings ist Leistung und Langsamfahrverhalten der so umgebauten 6090-Loks deutlich schlechter als Loks mit dem "echten" 6090-Motor. Der Leistung kann man durch Austausch des HAMO-Magneten gegen einen Magneten vom Typ 7558 zwar nachhelfen; es bleibt indes der 3-Pol-Rotor, der bei den SFCM kein sehr befriedigendes Langsamfahrverhalten ermöglicht.

Daher kommt man früher oder später auf den Gedanken, einen der verfügbaren 5-poligen Rotoren zu verwenden. Es gibt den bekannten 5-poligen Rotor aus dem 6090-Antrieb und den kaum noch bekannten 5-poligen Rotor aus dem alten analogen 5*-Antrieb. Beide sind jedoch für DCM konzipiert, d.h. ihr Durchmesser entspricht nicht dem der SFCM-Rotoren, der Durchmesser der Welle ist nur 1,5 mm und nicht 2 mm und sie haben natürlich einen Trommelkollektor und nicht einen Scheibenkollektor. Zusammen sind dies drei gewichtige Gründe, die gegen die Verwendung der Rotoren sprechen. Aber bei näherer Betrachtung und Analyse stellt sich heraus, daß es sich hierbei nicht um unüberwindliche Probleme handelt.

Fangen wir in der Mitte an: Beim Durchmesser der Welle. Dieses Problem ist recht leicht zu lösen: Man braucht nur eine Messing-Hohlniet mit einem Außendurchmesser von 2 mm und einem Innendurchmesser von etwa 1,5 mm bis 1,6 mm. So etwas gibt es zu kaufen; die nebenstehende Abbildung zeigt eine solche. Man sollte aber darauf achten, daß der Kragen möglicht klein und flach ist. Hierdurch wird die Lagerbohrung auf 1,5 mm reduziert, so daß die Wellen der DCM-Rotoren passen. Zwar harmonieren das Ritzel des DCM-Rotors und das Beisatzrad des SFCM nicht 100%; dies hat bislang aber nicht zu Ausfällen geführt.

Fangen wir in der Mitte an: Beim Durchmesser der Welle. Dieses Problem ist recht leicht zu lösen: Man braucht nur eine Messing-Hohlniet mit einem Außendurchmesser von 2 mm und einem Innendurchmesser von etwa 1,5 mm bis 1,6 mm. So etwas gibt es zu kaufen; die nebenstehende Abbildung zeigt eine solche. Man sollte aber darauf achten, daß der Kragen möglicht klein und flach ist. Hierdurch wird die Lagerbohrung auf 1,5 mm reduziert, so daß die Wellen der DCM-Rotoren passen. Zwar harmonieren das Ritzel des DCM-Rotors und das Beisatzrad des SFCM nicht 100%; dies hat bislang aber nicht zu Ausfällen geführt.

Das Problem des Kollektors ist schon schwieriger. Grundsätzlich bieten sich zwei Möglichkeiten an:

Das Problem des Kollektors ist schon schwieriger. Grundsätzlich bieten sich zwei Möglichkeiten an:

Zum einen kann man - mittels eines Adapters - ein DCM-Motorschild montieren.

Oder man kann den Trommelkollektor entfernen und einen selbstgebauten 5-poligen Scheibenkollektor einbauen.

Die Entfernung des alten und Montage des neuen Kollektors scheinen noch mit Hausmitteln machbar zu sein. Aber die Herstellung des 5-poligen Scheibenkollektor ist doch recht problematisch, da auf der Träglerplatte eine recht dicke Kuperschicht sehr exakt und stabil aufgebracht werden muß. Hinzu käme die diffizile Verdrahtung der Rotospulen mit den Kontakten des Kollektor. Da ich hierfür keine praktikable Lösung gesehen habe, verblieb nur die erste Lösung: Entwurf und Fertigung eines Adapters zur Benutzung eines DCM-Motorschilds. Allerdings sind alle Tüftler und Bastler aufgerufen, sich Gedanken über die Fertigung eines 5-poligen Scheibenkollektors zu machen - zumal dies die Umbaukosten nicht unwesentlich senken würde.

Den Adapter kann man aus allen nichtmagnetischen Materialien mit einer Stärke von 1,5 mm fertigen. Ich habe habe mich zur Benutzung von simplen einseitig kupferkaschierten Pertinax-Platinen entschlossen: Das Material ist recht einfach zu bearbeiten, billig, hinreichend stabil und man braucht für die Befestigung des Motoschildes keinen Gewindeschneider, da man die dafür erforderlichen Schrauben M1,6 unmittelbar in Löcher mit der Bohrung 1,5 mm eindrehen und so das Gewinde durch die Schrauben "schneiden" kann. Rechts sind Prototypen der beiden Adaptervarianten zu sehen: Oben befinder sich die bislang angesprochene einteillige Variante, allerdings in einer deutlich schwerer herzustellenden Epoxydharz-Variante. Man kann den Adapter wie im unteren Teil des Bildes zu sehen auch zweiteilig herstellen; dies ist die zeit- und materialschonendere Alternative. Allerdings sollte man dann die beiden Teile auf den Stator kleben.

Es verbleibt die Frage des Rotors. Mißt man nach, so stellt man fest, daß der 6090-Rotor zu klein und der 5*-Rotor zu groß ist. Denn aus Gründen, die der interessierten Anwenderschaft wohl auf ewig verborgen bleiben werden, hat die Fa. Mäklin nicht den zumindest für mich naheliegenden Weg gewählt und die Maße und Einbaukonditionen des SFCM-Stators auch für die DCM-Motoren herangezogen. Sie hat vielmehr den DCM einen in jedweder Hinsicht abweichenden Stator spendiert. Auch ist man bei Konstruktion des 6090-Motors nicht etwa den Abmessungen des normalen DCM-Rotors oder des SFCM-Rotors gefolgt sondern hat eine Zwischengröße gewählt. Vielleicht kann man sich ja als Grund technische Zwänge ausdenken; für mich liegt nach allen Erfahrungen der Gedanke nahe, daß man einfach nur solche "eigenmächtige" Umbauten wie diesen hier verhindern wollte.

Es verbleibt die Frage des Rotors. Mißt man nach, so stellt man fest, daß der 6090-Rotor zu klein und der 5*-Rotor zu groß ist. Denn aus Gründen, die der interessierten Anwenderschaft wohl auf ewig verborgen bleiben werden, hat die Fa. Mäklin nicht den zumindest für mich naheliegenden Weg gewählt und die Maße und Einbaukonditionen des SFCM-Stators auch für die DCM-Motoren herangezogen. Sie hat vielmehr den DCM einen in jedweder Hinsicht abweichenden Stator spendiert. Auch ist man bei Konstruktion des 6090-Motors nicht etwa den Abmessungen des normalen DCM-Rotors oder des SFCM-Rotors gefolgt sondern hat eine Zwischengröße gewählt. Vielleicht kann man sich ja als Grund technische Zwänge ausdenken; für mich liegt nach allen Erfahrungen der Gedanke nahe, daß man einfach nur solche "eigenmächtige" Umbauten wie diesen hier verhindern wollte.

Da es einfacher ist, einen Rotor zu verkleinern als ihn zu vergrößern und die Verringerung des Durchmessers des HAMO-Stators nicht unproblematisch ist und mit Heimmethoden weder mechanisch noch elektrisch bzw. magnetisch zu befriedigenden Ergebnissen führt, verbleibt nur, den Durchmesser des Rotors um ca. 1 mm zu verringern. Mit einer Drehbank ist dies nicht weiter schwierig; will man dem Rotor mir Bohrschmaschine und Feile zu Laibe rücken, kann man sich auf einen gemütlichen Abend einstellen. Wie auch immer - an dem Rotor ist Material in einer Stärke von ca. 0,5 mm abzutragen, so daß sich der Durchmesser um ca. 1 mm verringert. Das Bild zeigt einen solchermaßgen abgedrehten Rotor.

Der Einbau der Niet ist problemlos. Sie wird von innen in die Lagerbohrung des Chassis´ eingesetzt. Zu diesem Zweck muß aber bei den meisten Loks das erste Beisatzrad entfernt werden. Sollte es nach dem Wiedereinsetzen am Kragen der Niet schleifen, so ist entweder das Zahnrad etwas anzuschleifen oder der Nietkragen etwas mehr abzuschrägen.

Der Einbau der Niet ist problemlos. Sie wird von innen in die Lagerbohrung des Chassis´ eingesetzt. Zu diesem Zweck muß aber bei den meisten Loks das erste Beisatzrad entfernt werden. Sollte es nach dem Wiedereinsetzen am Kragen der Niet schleifen, so ist entweder das Zahnrad etwas anzuschleifen oder der Nietkragen etwas mehr abzuschrägen.

Den Adapter kann man, wie oben erwähnt, aus allen Materialen mit einer Dicke von ca. 1,5mm fertigen. Es muß nur so stabil sein, daß es die Schrauben M1,6 für die Befestigung des Motorschilds hält und sich nicht verbiegt. Nach meiner Meinung ist einseitig kupferkaschiertes Platinenmaterial aus Pertinax gut dafür geeignet.

Den Adapter kann man, wie oben erwähnt, aus allen Materialen mit einer Dicke von ca. 1,5mm fertigen. Es muß nur so stabil sein, daß es die Schrauben M1,6 für die Befestigung des Motorschilds hält und sich nicht verbiegt. Nach meiner Meinung ist einseitig kupferkaschiertes Platinenmaterial aus Pertinax gut dafür geeignet.

Nebenstehend ist eine Zeichnung des Adapters abgebildet. Sinnvollerweise druckt man das Bildchen so aus, daß die angebenen Maße stimmen. Mit PaintShopPro ist eine Bildgröße auf 31x31 mm einzustellen; benutzt man Paintbrush, so beträgt die Skalierung 47%. Dank der angebenen Maße kann man aber jede Software mit Skaliermöglichkeit beim Druck dazu verwenden.

Den Ausdruck legt man auf das Material oder klebt es leicht an. Dann kann man mit einem Körner die Bohrungen exakt markieren und entsprechend der angegebenen Maße bohren. Das Gewinde für die Schrauben M1,6 braucht man nicht mit einem Gewindeschneider zu schneiden. Bei Pertinax oder auch Kunststoff genügt es, mit 1,5 mm vorzubohren und sodan eine Schrauben M1,6 mit sanfter Gewalt hineinzudrehen. Eine Vorgehensweise wie beim Gewindeschneiden - Spanbrechen, Ölen - wird nicht schaden. Ggfs. kann man die Schraube auch etwas "anspitzen". Abschließend bringt man die Versenkungen auf der Vorderseite für die Flach-Senkkopf-Schrauben M2, Länge 7 - 8 mm, an, mit denen Adapter und Stator angeschraubt werden. Auf der Rückseite müssen die Löcher 1,6 mm für die Aufnahme der Positionier-Nippel des HAMO-Stators leicht gesenkt werden. Insbesondere bei dem rechten unteren Nippel kann dies zu Problemen mit dem Gewinde für die Schraube M1,6 führen; ich ziehe es vor, hier den breiten Ansatz des Nippels auf der dem Gewinde zugewandten Seite abzufeilen/-fräsen/-schneiden. Danach kann die engültige Form ausgesägt werden. U.u. muß die Form für den passenden Einbau noch etwas nachgearbeitet werden; die Loks sind nicht gleich und es ist vorzuziehen, insbesondere an dem linken Verbindungssteg soviel Material wie möglich stehenzulassen.

Eine Alternative zu diesem vollflächigen Adapter ist die oben bereits erwähnte Anfertigung zweier kleiner Teile für den oberen und den unteren Teil des Stators. Diese sind nebenstehend abgebildet. Beim Ausdrucken über Paintbrush beträgt die Skalierung 47%; die Bildmaße sind 60x15 mm. Zur Fertigung gelten die obigen Ausführungen. Im Gegensatz zu dem einteiligen Adapter sollte diese beiden Teile auf den Stator geklebt werden.

Eine Alternative zu diesem vollflächigen Adapter ist die oben bereits erwähnte Anfertigung zweier kleiner Teile für den oberen und den unteren Teil des Stators. Diese sind nebenstehend abgebildet. Beim Ausdrucken über Paintbrush beträgt die Skalierung 47%; die Bildmaße sind 60x15 mm. Zur Fertigung gelten die obigen Ausführungen. Im Gegensatz zu dem einteiligen Adapter sollte diese beiden Teile auf den Stator geklebt werden.

Den "Umbau" des Rotors habe ich oben bereits beschrieben.

Das 6090-Motorschild muß auf der dem Stator-Magneten zugewandten Seite etwas gekürzt werden. Um nicht die Halterung für die Kohle auszureißen oder zu beschädigen, sollte man dehr vorsichtig sägen oder die Trennscheibe einer Handbohrmaschine einsetzen. Das nebenstehenden Bild zeigt ein solchermaßen gekürztes Motorschild zum Einbau mit den Anschlüssen nach oben.

Das 6090-Motorschild muß auf der dem Stator-Magneten zugewandten Seite etwas gekürzt werden. Um nicht die Halterung für die Kohle auszureißen oder zu beschädigen, sollte man dehr vorsichtig sägen oder die Trennscheibe einer Handbohrmaschine einsetzen. Das nebenstehenden Bild zeigt ein solchermaßen gekürztes Motorschild zum Einbau mit den Anschlüssen nach oben.

Die Befestigung des Motorschilds erfolgt mittels zweier Zylinderkopf-Schrauben M1,6 mit einer Länge von 3mm. Diese werden durch zwei der Löcher, die beim 6090-Motor der Aufnahme der Positionier-Nippel des Stators dienen - links oben und rechts unten -, gesteckt und in den Adapter geschraubt. Man sollte darauf achten, daß die eingeschraubten Schrauben auf der Rückseite des Adapters bündig enden und nicht überstehen; ggfs. sind diese plan abzuschleifen/-feilen.

Ob die Lötanschlüsse und der Kondensator oben oder unten positioniert werden, hängt von dem Platzangebot ab; beides ist möglich.

Ich hab die Erfahung gemacht, daß die Lagerbohrungen dieser 6090-Motorschilder meist etwas zu eng sind für die nicht-6090-Rotoren. Entweder bohrt man dieses dann auf 1,55 mm (auch eine 1,6mm-Bohrung genügt zur Not) auf oder man weitet das Loch auf andere Weise etwas. Der Rotor muß sich jedenfalls leicht in der Lagerbohrung drehen lassen.

Schließlich ist der Stator-Magnet auszutauschen. Zum einen ist der normale HAMO-Magnet zu schwach. Zum anderen ist der 5*-Rotor leider sehr niederohming, so daß der Dekoder einer hohen Belastung ausgesetzt ist. Zur Verringerung der Stromaufnahme empfiehlt es sich daher, zwei starke und dem in der 3722 (LFCM-Lok mit 6090-Dekoder) verwendeten Magneten entsprechende Magneten vom Typ 7558 einzubauen. Sie werden mit gleicher Polarität oben und unten eingesetzt. Ein passender Abstandshalter, der aus Holz o.ä. gefertigt werden kann, verhindert ein zufälliges "Zusammenfallen" der Magnete, das aufgrund ihrer großen Stärke leicht geschehen kann.

Schließlich ist der Stator-Magnet auszutauschen. Zum einen ist der normale HAMO-Magnet zu schwach. Zum anderen ist der 5*-Rotor leider sehr niederohming, so daß der Dekoder einer hohen Belastung ausgesetzt ist. Zur Verringerung der Stromaufnahme empfiehlt es sich daher, zwei starke und dem in der 3722 (LFCM-Lok mit 6090-Dekoder) verwendeten Magneten entsprechende Magneten vom Typ 7558 einzubauen. Sie werden mit gleicher Polarität oben und unten eingesetzt. Ein passender Abstandshalter, der aus Holz o.ä. gefertigt werden kann, verhindert ein zufälliges "Zusammenfallen" der Magnete, das aufgrund ihrer großen Stärke leicht geschehen kann.

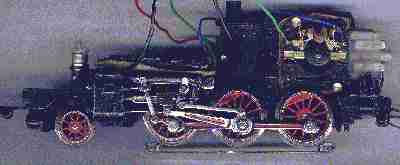

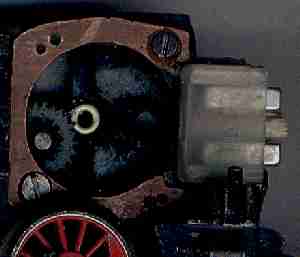

Das nebenstehende Bild zeigt den fertigen 5*-DCM/SFCM-Motor mit aufgeschraubtem Motorschild; der Abstandshalter ist hier aus einem simplen zusammengerollten Stück Pappe gefertigt. Deutlich kann man die Schrauben M1,6 erkennen, mit denen das Motorschild festgeschraubt ist.

Man braucht also folgende Teile:

- 1 x 5*-Rotor Märklin Nr.610030

- 1 x 6090-Motorschild Märklin Nr.386940

- 1 x Bürstenpaar 164060

- 1 x Magnetpaar 07558

- 1 x Messing-Hohlniet außen 2 mm, innen 1,5 mm - 1,6 mm, Länge ca. 5 mm

- 2 x Schrauben Flachsenkkopf M2 mit 7mm - 8mm Länge

- 2 x Schrauben Zylinderkopf M 1,6 mit 3mm Länge

- 1 x Adapter selbstgebaut

- 1 x Magnetpaar Märklin-Nr.07558 (für DC-Motor)

- 1 x HAMO-Stator für SFCM Märklin-Nr.220450 (für DC-Motor)

Der Nachteil des 5*-Rotors ist sein sehr geringer Innenwiderstand. Dieser hat zur Folge, daß der Strom durch den Rotor sehr hoch ist. Bei dem ursprünglichen Einsatzfeld - dem Reihenschluß-DCM - war dies weniger strörend, da dort noch die Statorspule mit einem Widerstand von fast 10 Ohm in Reihe geschaltet war. Folge dieses hohen Stroms ist, daß die Verlustleistung in den Endstufentransistoren vom Typ FZT705 sehr ansteigt.

Der Nachteil des 5*-Rotors ist sein sehr geringer Innenwiderstand. Dieser hat zur Folge, daß der Strom durch den Rotor sehr hoch ist. Bei dem ursprünglichen Einsatzfeld - dem Reihenschluß-DCM - war dies weniger strörend, da dort noch die Statorspule mit einem Widerstand von fast 10 Ohm in Reihe geschaltet war. Folge dieses hohen Stroms ist, daß die Verlustleistung in den Endstufentransistoren vom Typ FZT705 sehr ansteigt.

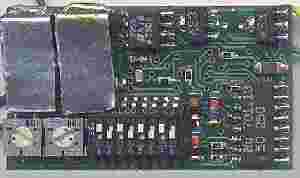

Auch wenn die zulässige Grenze noch nicht erreicht ist und obwohl die Temperatur trotz Überschreitens der menschlichen Schmerzgrenze für die Transistoren noch nicht zerstörisch hoch ist, kann und sollte man sie durch das Anööten von zwei Kühlkörpern etwas entlasten. Man schneidet zwei Streifen aus lötbaren Blech in den Maßen von etwa 13 mm x 6 mm, knickt sie an einer Schmalseite um etwa 2 mm ab und löttet sie damit au die Kollektoranschlüsse der Transistoren FZT705. Natürlich dürfen sie sich nicht berühen; auch sollte man darauf achten, daß sie keine leitenden Flächen andere Bauteile berühren. Das nebenstehende Bild zeigt das Ergebnis dieser Änderung.

Aufgrund der entstehenden Wärme sollte man darauf achten, daß das Lokgehäuse nicht allzudicht anliegt - wenn es aus Kunststoff ist. Bei Metalleghäusen besteht natürlich keine Gefahr der Verformung; allerdings muß man sicherstellen, daß kein Kühlkörper das Gehäuse berühren kann. Da die Kühlflächen nicht über den Dekoder hinausragen, dürfte dies keine Probleme bereiten. Am problemlosesten ist natürlich der Einbau von Loks, deren Gehäuse viel Platz bietet oder bei denen der Dekoder im Tender sitzt.

Hier kann man durchaus größerer Kühflächen anlöten oder sogar über einen angelöteten Flansch "richtige" Kühlkörper anschrauben. Zu diesem Zweck lötet man am besten die Kollektoranschlüsse der Transistoren ab - man erhitzt die Lötstelle und biegt gleichzeitig mit einem Schaubenzieher o.ä. den Transistor an diesem Ende nach oben - setzt dann das zum Anschrauben des Kühlkörpers bestimmte und an dieser Stelle bereits vorverzinkte Blech zwischen Kollektoranschluß und Pad und lötet alle drei zusammen. Hierbei darf das Bleck aber nicht breiter und länger als der Kollektoranschliß bzw. des sichtbaren Pads, da unter dem Transistorkörper Leiterbahnen verlaufen.

This translation was made by NN. Many thanks to him for this grateful work. Some mistakes you probably find are my work as result of trying to correct some misunderstandings.

![]()